在传统制造中,您是否正面临以下问题:

l 薄壁结构易变形、填充不稳定,传统工艺良品率低?

l 多孔/网格单元需要高精度一体成型,但CNC无法加工、模具成本天价?

l 内部流道只能分体拼接,存在泄漏风险或流体效率不达标?

事实上,成都工业级3D打印厂家——麦客信息,可以轻松解决薄壁、多孔、内部流道等复杂结构传统制造中的这些问题。可以说,3D打印是薄壁、多孔、流道结构的“天选工艺”!

传统制造工艺在遇到复杂内部结构时,往往需要做减法——通过拆分、组装、牺牲性能来妥协。而3D打印是做加法——通过逐层累积材料,无中生有地创造出此前无法加工的结构。这不仅是技术的差异,更是设计思维的根本性颠覆。

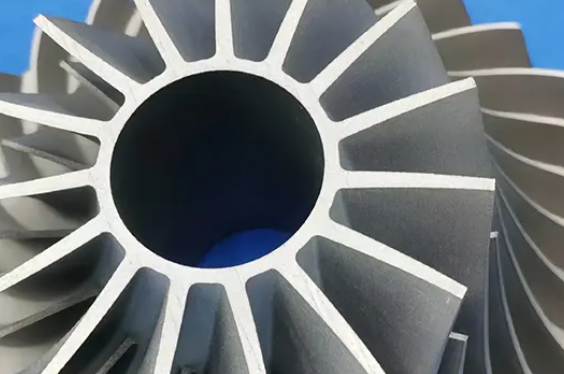

1. 薄壁不薄力:突破“制造极限”的微米级掌控

传统工艺的瓶颈:

· 注塑/压铸:熔体流动性差,薄壁处易填充不足,产生缺料。

· CNC加工:刀具存在最小直径限制,且加工薄壁时颤振严重,易过切或断裂。

3D打印解决方案:

· 精准的微米级堆积:无论是光固化(SLA)的激光点,还是粉末烧结(SLS/SLM)的激光束,其作用尺度都在微米级别。这意味着我们可以像使用“数字画笔”一样,精确控制每一层材料的形态,轻松实现0.1mm - 0.3mm的稳定薄壁成型。

· 无模具应力,天生稳定:3D打印是逐层固化/烧结,无脱模应力,也无加工应力,从根本上避免了薄壁件的翘曲和变形。配合精密的支撑和工艺参数优化,即使是悬空或大跨度的薄壁结构,也能保证极高的成型一致性和良品率。

· 强度与轻量的完美平衡:我们不仅可以制造平板薄壁,更能轻松打印随形变化的变厚度薄壁或内置加强筋的中空薄壁,在保证关键位置强度的同时,实现极致的轻量化。

这意味着: 您可以大胆设计更轻、更省材料的消费电子产品外壳、无人机部件或医疗器械,无需为制造工艺的局限性而妥协设计初衷。

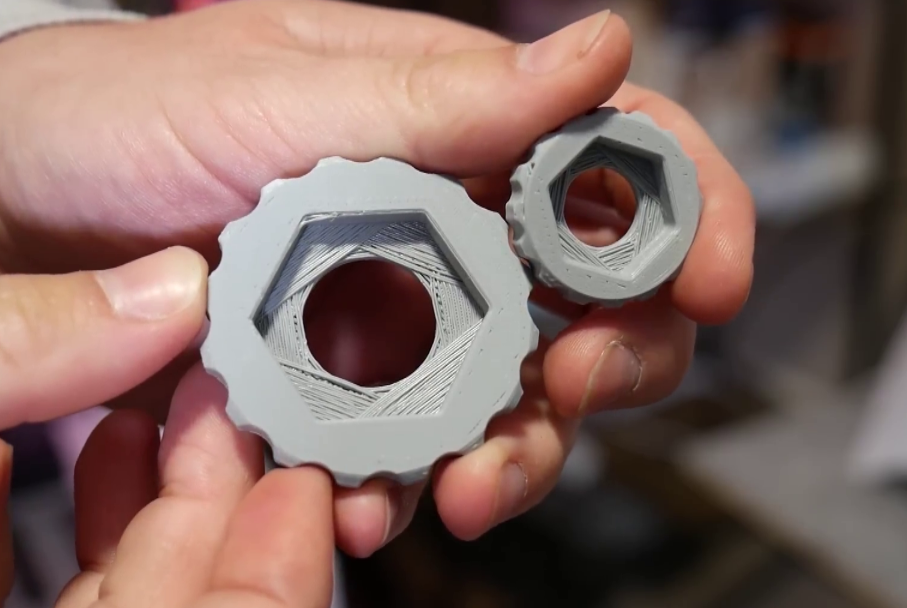

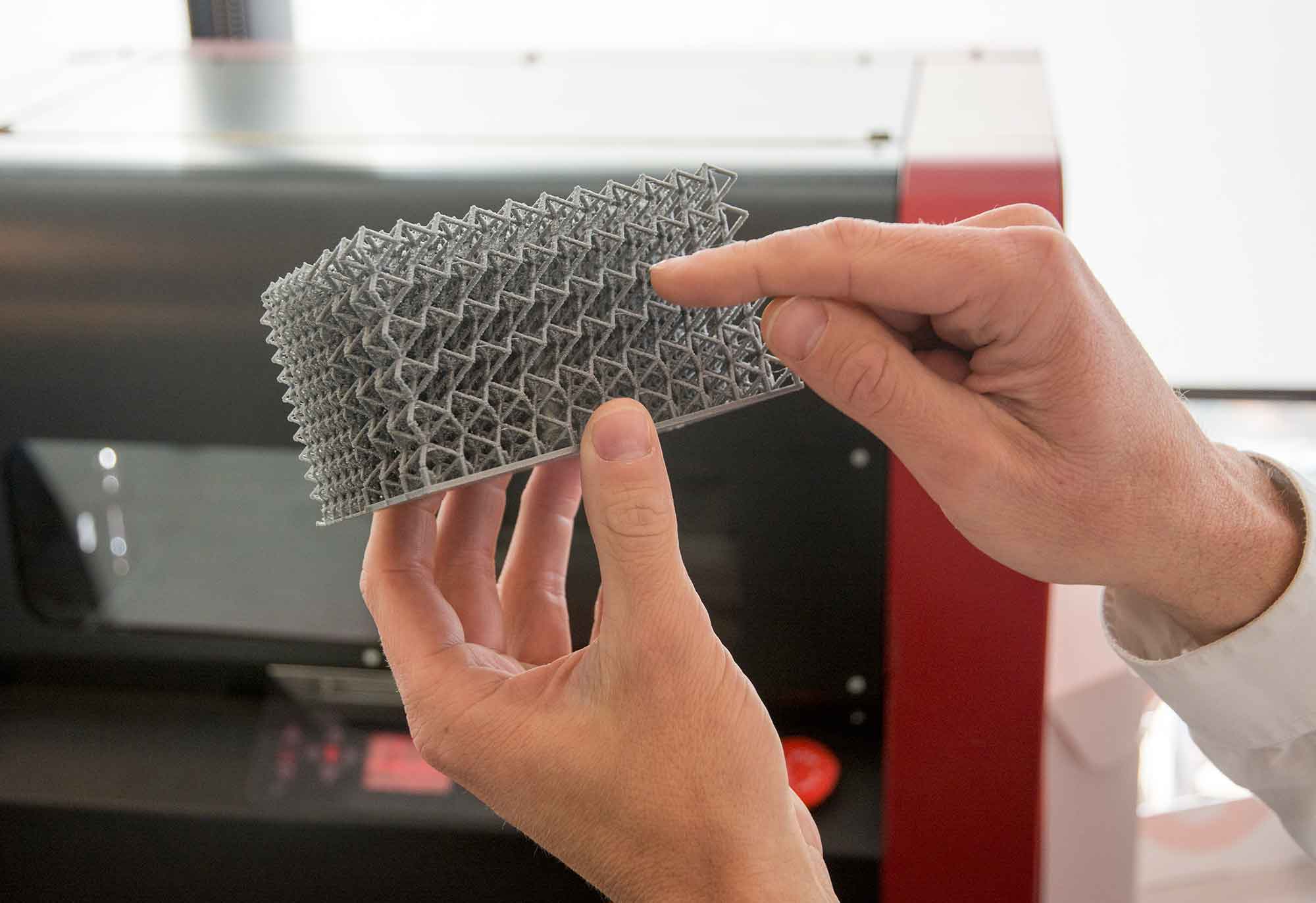

2. 多孔随心造:从“宏观造型”到“微观架构”的自由

传统工艺的瓶颈:

· 无法制造内部互通的多孔结构。传统方法只能通过发泡(孔洞随机不可控)或组装(工艺复杂)来模拟,无法实现精准的功能性设计。

3D打印解决方案:

· 真正的三维晶格与多孔:3D打印直接从三维模型数据出发,可以定义每一个单元的形态(如四面体、八面体、陀螺状)、尺寸、孔隙率,并将其无缝连接成一个坚固的整体。这不是“打孔”,而是从微观尺度上“搭建”结构。

· 功能与结构的一体化:您可以针对产品的不同区域,设计不同密度、不同形态的多孔结构。例如,在植入物与骨骼接触面设计大孔径结构促进细胞长入,而在核心承重区设计小孔径高密度结构提供支撑。

· 超凡的材料利用率:多孔结构是轻量化的终极形态。通过3D打印,您只在需要的地方放置材料,实现“物尽其用”,大幅节省昂贵材料(如钛合金、高性能工程塑料)的成本。

这意味着: 您可以开发下一代具有优异缓冲性能的个性化鞋垫、能够生物融合的骨科植入物、或兼具轻量化和隔音隔热性能的航空航天部件。

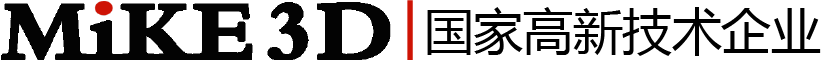

3. 流道不外露:释放“内循环系统”的终极效能

传统工艺的瓶颈:

· 钻孔技术:只能加工直线流道,无法实现复杂的曲线和分支。

· 分体拼接:存在泄漏风险,接口处会产生流阻,并增加组装成本和时间。

3D打印解决方案:

· 任意三维形状的自由度:3D打印可以制造出完全贴合产品外形的 “随形冷却流道” 。在注塑模具中,这种流道能实现均匀高效的冷却,彻底消除热点,缩短注塑周期高达50%,同时大幅提高产品质量。

· 极致光滑的内壁:通过合理的参数设置和后续抛光处理(如化学抛光、流体抛光),可以将金属或树脂流道的内壁粗糙度(Ra)控制在10µm甚至6µm以下,显著降低流体阻力,提高传热或传质效率。

· 一体化集成,杜绝泄漏:整个流道系统与部件本体是一个完整的实体,没有任何拼接缝隙,从根本上解决了泄漏问题,极大提升了产品的可靠性和使用寿命。

这意味着: 您可以制造冷却效率颠覆传统的注塑模具、性能卓越的火箭发动机燃油喷嘴、以及通道设计不受限制的微流控芯片,在核心性能上超越竞争对手。

总结来说,3D打印之于这些复杂结构,并非仅仅是“另一种制造选择”,而是开启了“设计即产品”的新范式。它让您的设计意图,从宏观外形到微观架构,都能被完整、精准地转化为现实。

如果您有复杂结构需要3D打印,欢迎关注成都麦客信息——资深3D打印源头工厂!我们拥有100多台大型工业级3D打印设备和10余年经验丰富的技术团队,可以根据您的需求定制3D打印方案,全程一对一服务,咨询热线:180-4267-7785!