在流体动力、航空航天、汽车或高端工业设备领域,歧管是系统的“心脏”,负责精确引导和控制流体。然而,当您需要制造或改进一个歧管时,是否常常被传统制造方式的种种瓶颈所困扰?

作为一家深耕工业级3D打印的专业服务厂,麦客信息服务过不少类似复杂管件的3D打印项目,我们深知您的痛点。下面将为您剖析传统歧管制造痛点,并为您揭秘3D打印技术是如何击破这些痛点的。

传统歧管制造的四大痛点,您是否感同身受?

1. 设计局限,性能遇天花板

· 钻孔相交难题:传统加工只能钻出直线流道,在交叉处产生尖角,导致湍流、压降和能量损失。

· “制造导向设计”:您的设计不得不为制造工艺让步,而非为最优性能服务。理想的流线型、符合流体动力学的外形往往无法实现。

2. 周期漫长,延误项目进度

· 模具/工装夹具准备:铸造需要开模,机加工需要复杂工装,仅前期准备就需要数周甚至数月。

· 多工序、多零件:一个复杂歧管可能需要分块加工再拼接组装,环节多,周期长,任何一环出错都导致全线停滞。

3. 成本高昂,尤其是小批量与原型

· 巨额模具费:开模成本动辄数万元,对于原型验证或小批量生产来说,这是难以承受之重。

· 高材料浪费:从实心坯料上铣削去除大量材料,“花钱买材料,再花钱扔掉”,成本效益低。

4. 潜在泄漏与可靠性风险

· 多部件组装:由多个块体、接头和密封件组装而成,每一个连接点都是一个潜在的泄漏风险点。

· 内部缺陷不确定性:铸造可能产生难以检测的内部气孔或砂眼,为系统埋下隐患。

3D打印歧管:不仅仅是制造,更是性能的革新

面对上述痛点,3D打印提供了截然不同的解决方案。以下围绕客户经常关注的几点来进行详细说明我们的3D打印是如何解决的。

客户关注点一:“3D打印如何真正提升我的歧管性能?”

性能提升是核心价值。我们通过3D打印实现:

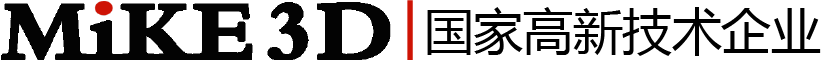

· 一体化成型:将整个歧管,包括复杂的内部流道和多路接口,一次性打印为一个整体部件。彻底消除组装接口,从根源上杜绝泄漏。

· 优化流体动力学:打印出理想化的流线型内腔,消除湍流,显著降低压降(客户案例显示可达30%以上),提升系统效率和响应速度。

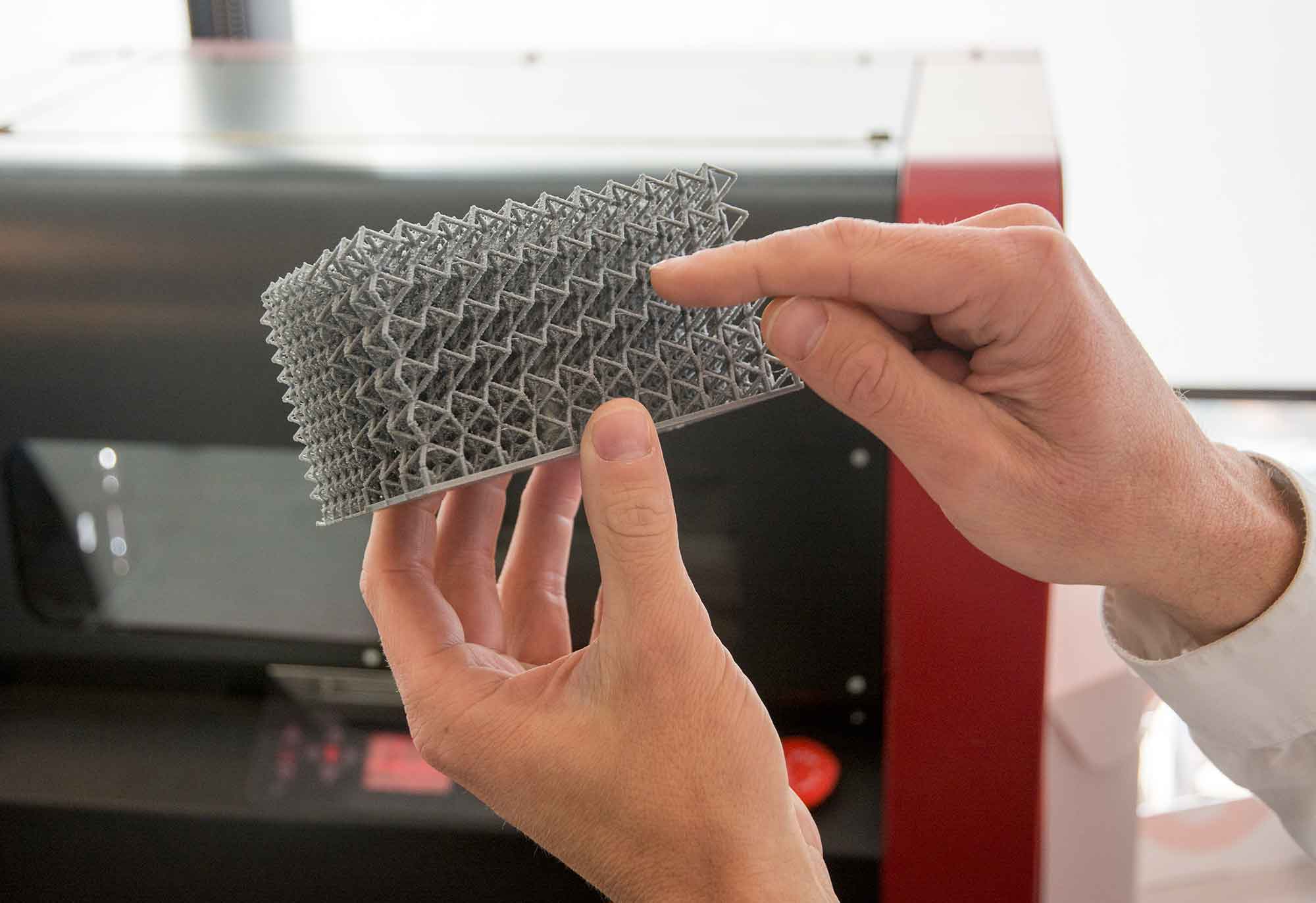

· 集成与轻量化:可以将阀门接口、传感器座等结构直接集成到歧管主体中,实现部件整合,并通过拓扑优化在保证强度下减重高达50%。

客户关注点二:“材料可靠吗?能否满足强度、耐压和耐腐蚀要求?”

绝对可靠。我们使用经过认证的金属粉末,如:

· 不锈钢316L:优异的耐腐蚀性,适用于大多数液压油、化学品。

· 钛合金TC4:高强度重量比、耐腐蚀,适用于航空航天和医疗。

· 铝合金AlSi10Mg:轻质、良好的热传导性。

· 高温镍基合金:适用于极端高温高压环境。

我们提供材料认证报告,并可随炉打印测试样件进行力学性能验证。

客户关注点三:“精度和表面质量如何?能直接使用吗?”

我们提供端到端的解决方案:

· 打印精度:工业级设备保证关键尺寸公差可达±0.1%或±0.1mm(取较大值)。

· 后处理工艺:根据您的需求,我们可以提供多种后处理选项:简单清粉、喷砂、数控精加工(关键接口)、以及内腔抛光(达到镜面效果,进一步优化流体力学的表面粗糙度Ra<0.8μm),确保产品可直接安装使用。

客户关注点四:“相比传统方式,真的更快更省吗?”

在复杂件、小批量和原型阶段,优势巨大:

· 速度:无需模具,从数字模型到实体零件,交付周期可缩短70%,加速您的产品上市。

· 成本:无模具费用,单件成本可控。特别对于几何形状复杂的零件,3D打印在成本上极具竞争力。您是为材料沉积付费,而非为材料浪费付费。

客户案例:

某高端液压设备商需要一个内部有交叉螺旋冷却流道的歧管,传统工艺无法实现。我们通过3D打印一体化成型,不仅实现了功能,还使系统散热效率提升40%,重量减轻25%,帮助客户打造了引领市场的标杆产品。

成都麦客信息,不仅仅是资深的成都3D打印厂家,更是您值得信赖的技术合作伙伴:

1. 技术咨询:提供您的需求(工况、介质、压力等),我们的工程师将与您共同评估可行性。

2. 设计赋能:我们可为您优化设计,充分发挥增材制造的优势。

3. 快速样件与测试:快速提供功能性样件,供您测试验证。

4. 小批量柔性生产:按需生产,无最小订单量限制,灵活响应您的项目需求。

如需成都3D打印服务,欢迎随时来电沟通需求,咨询电话:18042677785!